Nieuwe publicatie: 3D geprinte oogprothese

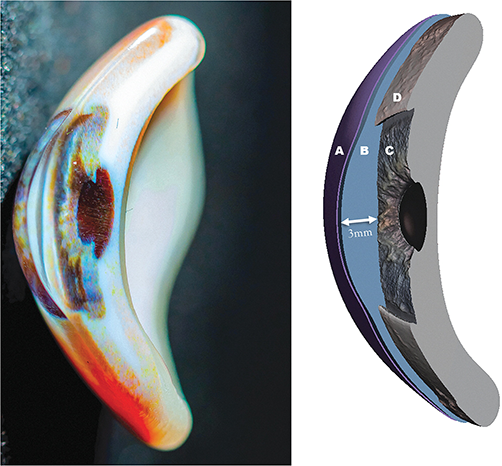

Figuur 1: Dwarsdoorsnede 3D geprinte oogprothese

Onlangs verscheen in het wetenschappelijke tijdschrift 3D Printing and Additive Manufacturing een publicatie van de oogartsen Annabel Groot en Dyonne Hartong en ocularist Jelmer Remmers.

In deze publicatie wordt aangetoond dat het technisch mogelijk is een 3D oogprothese te ontwerpen en volledig in kleur te printen. De publicatie betreft een ‘proof of concept’. Het is dus nog niet toegepast bij patiënten. De onderzoekers werkten samen met medewerkers van Philips Consumer Lifestyle in Drachten, die het gecreëerde 3D bestand hebben geprint met een van hun meest geavanceerde 3D printers.

3D printen

De oogprothese is geprint in een enkele sessie. Dit houdt in dat er tussen het verzenden van het 3D bestand en nabewerking van de geprinte prothese (supportmateriaal verwijderen en polijsten) geen tussenstappen nodig zijn. Dit is een voordeel ten opzichte van de conventionele methode, waarvoor veel handelingen nodig zijn. Nog een voordeel: een 3D printproces is reproduceerbaar; indien nodig kan dezelfde prothese opnieuw worden geprint. Na de gemiddelde gebruikstermijn van twee jaar kan dus dezelfde kleur worden gebruikt terwijl de vorm digitaal iets wordt aangepast. Ook is het bijvoorbeeld mogelijk meerdere varianten van dezelfde prothese in één shift te printen met verschillende kenmerken (kleur, iris/pupil grootte, pasvorm, etc.) zodat bij de patiënt ter plekke de beste optie kan worden geselecteerd.

De iris

De vorm van een menselijke iris is het best te beschrijven als een halve donut, met de pupil als gat in het midden (bij een geschilderde prothese is dit een zwarte stip). De sclera (oogwit) ligt meer naar voren ten opzichte van de iris en overlapt deze iets. De iris zelf is een spier en heeft een gevezelde, gelaagde structuur waarbij pigment in verschillende hoeveelheden is verspreid over de dikte van de iris. Door deze complexe opbouw treden er allerlei licht-schaduw effecten op die, samen met het invallende licht, in grote mate de uiteindelijke kleur bepalen. Zeker als het licht uit een bepaalde hoek komt is dit effect goed te zien. Door zoveel mogelijk de natuurgetrouwe anatomie toe te passen in de 3D prothese, hopen de onderzoekers een optimale levensechtheid te behalen. Inspiratie voor deze techniek haalden zij uit een artikel van wetenschappers van Disney, die veel onderzoek deden naar methoden om hun digitale filmkarakters uit te rusten met extreem realistische ogen.

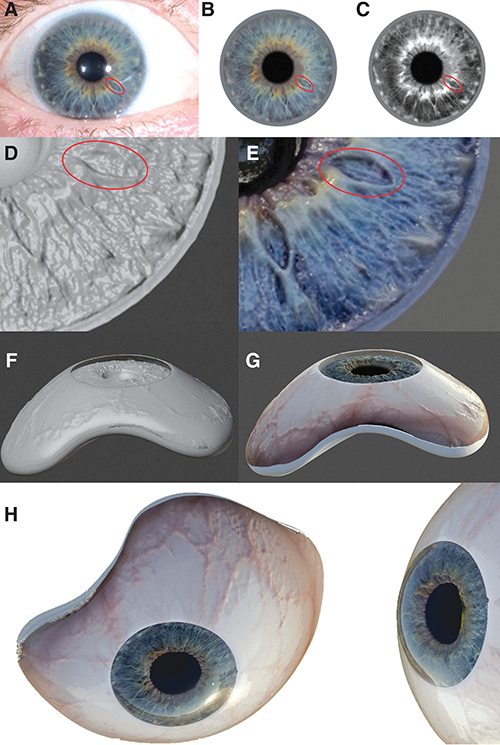

Figuur 2: A: HD foto. B: nabewerking in Photoshop. C: grijswaarde variant tbv textuur. D: cryptes in iris. E: cryptes in ingekleurde iris. F: kern voorzien van textuur. G: kern voorzien van textuur en kleur. H: kern en transparante buitenlaag gecombineerd.

De methode

Bij het ontwerp werd een standaardmodel oogprothese gebruikt. Deze werd digitaal opgedeeld in een kern (sclera en iris), een transparante buitenlaag (hoornvlies en voorste oogkamer) en een transparante biocompatibele coating. De kern heeft centraal een donutvormige iris, welke werd voorzien van de kleur en textuur van de iris van een van de onderzoekers (fig 2).

De kleur werd vastgelegd met een hoge resolutie macrofoto die werd gekalibreerd en nabewerkt in Photoshop. Het geheel van ingekleurde kern (met textuur) en transparante buitenlagen werd geprint met een zogenaamde polyjet printer met een nauwkeurigheid van 0,014 mm. Ter vergelijk; een menselijke haar heeft een dikte van 0,017-0,181mm. Dit type printer kan per voxel (3D pixel) een kleur of materiaaleigenschap meegeven. Een uitgebreide uiteenzetting van de methode is te vinden in de publicatie, die vrij beschikbaar is.

De volgende stap?

Na deze proof of concept is de volgende logische stap in het onderzoek een zogenaamde klinische trial, waarvoor patiënten kunnen worden geïncludeerd en waarbij protheses op maat kunnen worden geprint. Eerder verschenen er van dezelfde auteurs al publicaties op het gebied van het digitaal ontwerpen van een patiënt-specifiek model. Onderzoekers in Leuven doen ook onderzoek op dit gebied. Door deze techniek (bepalen vorm) te combineren met de techniek zoals beschreven in de recente publicatie (printen in kleur), is het in theorie mogelijk de prothesen op maat te printen en toe te passen bij patiënten.

Het is te vroeg iets te kunnen zeggen over cosmetiek, levensduur, kleurvastheid en comfort van de 3D geprinte prothese in vergelijking met de huidige, handgemaakte prothesen. Deze zijn van hoge kwaliteit en genieten een hoge patiënttevredenheid. Het conventionele productieproces is ontwikkeld rond 1940 (voor kunststof prothesen) en sindsdien zeer betrouwbaar gebleken. Nu er anno 2021 geavanceerde 3D technologie voor handen is, is het volgens de onderzoekers de moeite waard deze mogelijkheden te verkennen. Al moeten er nog stappen worden gezet, met deze publicatie is het ‘kunstoog van de toekomst’ wellicht een stap dichterbij.

Met dank aan

Janny Oevering en Winand Slingenbergh van Philips Consumer Lifestyle b.v. Voor publicatie is financiële steun ontvangen van het Amsterdams Universiteitsfonds. De publicatie is vrij beschikbaar op PubMed en via de site van de uitgever. De auteurs: Drs Annabel Groot, dr Dyonne Hartong en Jelmer Remmers, Amsterdam UMC.

Extra illustraties uit het onderzoek

Figuur 3: Basismodel

Figuur 4: biocompatibele, transparante coating. B: transparant. C: iris in kleur en met textuur. D: sclera in kleur en met textuur. In dit model is de voorste oogkamer c.a. 3mm diep